Strahlen, Entschlacken und Entgraten in Kombination - für perfekte Oberflächen in der Schwerindustrie

, A.Altmann - Zurück zur Übersicht

In der Welt der Metallverarbeitung sind qualitativ hochwertige Oberflächen sowohl für die Ästhetik als auch für die Funktionalität von Werkstücken und Komponenten von wesentlicher Bedeutung. Dies gilt insbesondere für Branchen, in denen dickere Teile und Grobbleche verarbeitet werden, wie z. B. in der Baumaschinen-, Schienenfahrzeug- und Schiffbauindustrie. Dort ist der Wunsch nach Präzision und Haltbarkeit von größter Bedeutung. Um die strengen Anforderungen zu erfüllen, verlassen sich die Hersteller oft auf eine Kombination aus unterschiedlichen Oberflächenbearbeitungslösungen. Dabei spielt das Zusammenspiel von Strahl-, Entschlackungs- und Entgratungsanlagen eine entscheidende Rolle. In diesem Artikel geht es darum, wie sich mit dieser Kombination Produktprozesse optimieren und Produkte verbessern lassen.

Die Rolle der Strahltechnik

Beim Strahlen werden verschiedene abrasive Materialien mit hoher Geschwindigkeit auf die Materialoberfläche geschleudert. Diese Technik dient mehreren Zwecken:

- Reinigung der Oberfläche: Das Strahlen reinigt die Oberfläche des Metalls und entfernt Rost, Walzzunder und andere Verunreinigungen. Dies ist für die anschließenden Beschichtungs- oder Lackierverfahren von entscheidender Bedeutung, da es eine bessere Haftung und Haltbarkeit gewährleistet.

- Oberflächenvorbereitung: Sie erzeugt ein spezifisches Oberflächenprofil, das die Haftung von Beschichtungen und Lacken verbessert und so zur Langlebigkeit und Wirksamkeit der Schutzschichten beiträgt.

- Spannungsabbau: Durch das Verfahren können auch Spannungen in Metallteilen abgebaut werden, was deren mechanische Eigenschaften und Ermüdungsfestigkeit verbessert.

Das Strahlen ist zwar hochwirksam, aber oft nur ein Schritt in einem umfassenden Oberflächenbehandlungsverfahren. Ergänzende Anlagen wie Entschlackungs- und Entgratungsmaschinen können inline hinzugefügt werden, um eine vollständig automatisierte Bearbeitungslinie zu erhalten.

Die Notwendigkeit des Entschlackens

Unter Schlackenentfernung versteht man das Entfernen von Schlacken, die bei Schneidvorgängen wie Brennschneiden, Plasmaschneiden und Autogenschneiden anfallen. Die Schlacke bleibt nach dem Schneiden normalerweise an der Unterseite des Materials haften. Die Entschlackungsmaschine von ARKU kann die gesamte Schlacke (ggf. beidseitig) vollautomatisch entfernen. Die Vorteile der Integration der Entschlackung in den Produktionsprozess sind unter anderem:

- Verbesserte Oberflächenqualität: Das Entfernen von Schlacke gewährleistet schlackenfreie Kanten, was sowohl für das Aussehen als auch für die Funktionalität des Endprodukts entscheidend ist.

- Erhöhte Sicherheit: Schlacke kann scharfe Kanten und Unregelmäßigkeiten verursachen, die ein Sicherheitsrisiko darstellen. Das Entschlacken mindert diese Risiken und macht die Handhabung und Weiterverarbeitung sicherer und effizienter.

- Vorbereitung für nachfolgende Prozesse: Ein schlackenfreies Teil ist die Voraussetzung für effektives Strahlen, Entgraten und Kantenverrunden, damit diese Prozesse optimale Ergebnisse erzielen.

Die Bedeutung von Entgratung und Kantenverrundung

Das Entgraten und Kantenverrunden ist entscheidend für die Veredelung von Metallteilen. Diese Bearbeitungsschritte werden nach dem Entschlacken und Strahlen durchgeführt. Entgraten und Kantenverrunden bieten mehrere wichtige Vorteile:

- Verbesserte Ästhetik und Funktionalität: Durch das Entgraten werden alle scharfen Kanten und Grate entfernt, die nach dem Entschlacken und Strahlen zurückbleiben. Beim Kantenverrunden werden die Kanten nach dem Strahlen erneut verrundet, um eine ordnungsgemäße Lackhaftung, Schweißnahtvorbereitung und vor allem eine sicherere Handhabung der Teile zu gewährleisten.

- Verbesserte Beschichtung und Lackierung: Gratfreie und leicht abgerundete Teile sorgen dafür, dass Beschichtungen und Lacke gleichmäßiger und effektiver haften, was die Haltbarkeit und Leistung der Schutzschichten verbessert.

- Längere Lebensdauer der Bauteile: Durch die Beseitigung von Spannungskonzentratoren wie Graten kann das Entgraten und Kantenverrunden die Lebensdauer von Metallteilen verlängern, da das Risiko von Rissen und Ermüdungsbrüchen verringert wird.

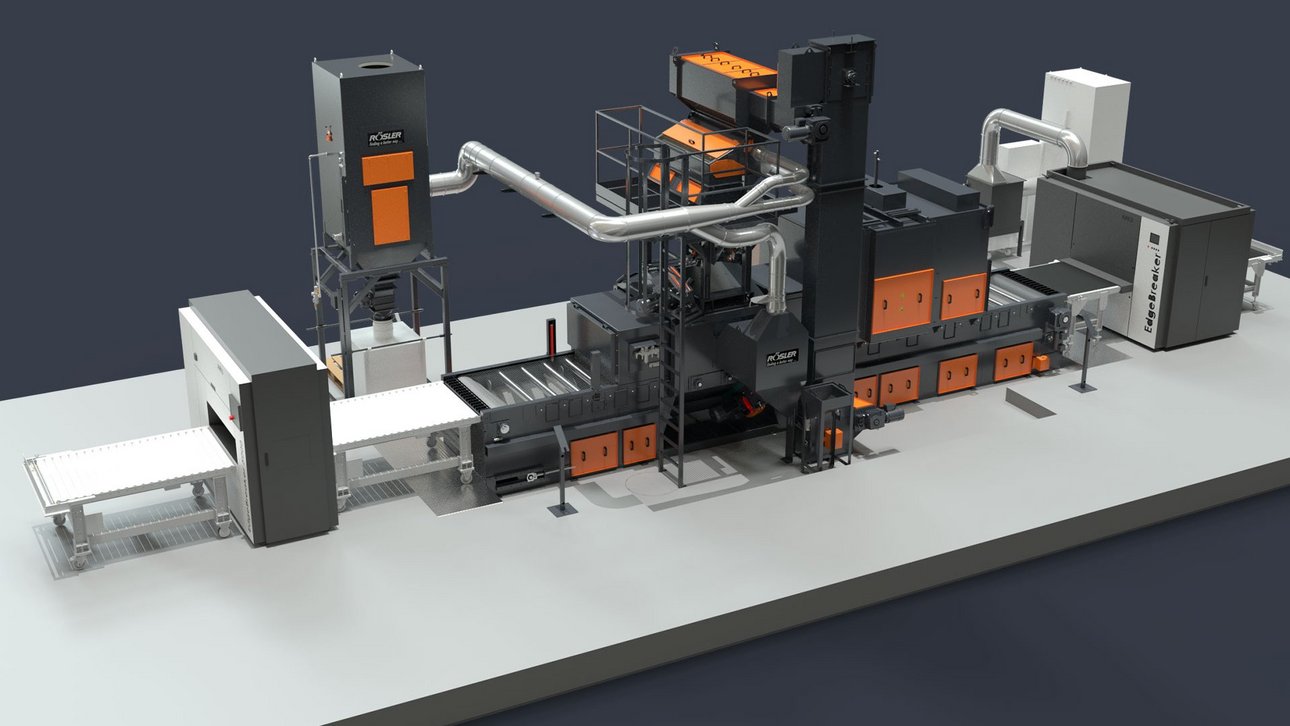

Kombination von Entschlacken, Strahlen und Entgraten in einer einzigen Maschinenlinie

Die Kombination von Strahlen mit Entschlackungs- und Entgratungsanlagen bietet eine umfassende Lösung für die Oberflächenbehandlung von schweren Teilen und Platten.

- Sequentielle Effizienz: Der Beginn mit dem Entschlacken stellt sicher, dass alle am Material haftenden Schlacken entlang der Schnittkanten vollständig entfernt werden. Danach folgt das Strahlen, bei dem die Oberfläche von Walzzunder und Rost befreit wird. Das Entgraten und Kantenverrunden schließlich sorgt dafür, dass alle verbleibenden Grate entfernt werden und alle Teile einen bestimmten Grad der Kantenverrundung erhalten.

- Qualitätssicherung: Jeder Prozessschritt baut auf dem vorhergehenden auf und gewährleistet, dass das Endprodukt den höchsten Qualitätsstandards entspricht. Das Entschlacken entfernt Verunreinigungen, die beim Strahlen zurückbleiben können, während das Entgraten und Kantenverrunden die Oberfläche perfektioniert.

- Kosteneffizienz: Durch die Integration dieser Verfahren können die Hersteller ihre Produktionslinien rationalisieren, Stillstandszeiten reduzieren und den Durchsatz erhöhen. Außerdem ist es von großem Vorteil, dass dicke Teile und Platten nicht mehr von Hand bearbeitet und gehandhabt werden müssen, was zu Verletzungen führen kann. Das Ergebnis ist ein vollautomatischer Betrieb, der qualitativ hochwertigere Produkte zu geringeren Kosten herstellt.

Schlussfolgerung

Die Kombination von Kugelstrahlen mit Entschlackungs- und Entgratungsmaschinen ist ein strategischer Ansatz zur Optimierung der Metalloberflächenbehandlung. Durch die Nutzung der Stärken beider Verfahren können Hersteller eine überlegene Oberflächenqualität, eine verbesserte Produktleistung und eine höhere Sicherheit erzielen. Dieser integrierte Ansatz erfüllt nicht nur die anspruchsvollen Standards von Branchen wie der Herstellung von Baumaschinen und Schienenfahrzeugkomponenten, sondern sichert auch einen Wettbewerbsvorteil auf dem Markt. Für Hersteller, die ihre Produktionskapazitäten verbessern wollen, ist die Investition in eine Kombination aus Entschlackungs-, Strahl- und Entgrattechnologien eine kluge Entscheidung, die einen erheblichen Gewinn an Qualität und Effizienz verspricht.

Quellen des Inhalts:

Pressemeldung der Firma Liebherr. https://www.liebherr.com/en/

News der Firma ARKU: https://www.arku.com/