Inhalt / Themen

Optimierte Gießmatten erlauben automatische Entleerung der 10er Pyramide

Cideon Workspace (CWS) wird zu SAP Engineering Control Center (ECTR) - Ein nächster Meilenstein auf dem Weg nach S/4

Rösler-Laufteam beim Obermain-Marathon erfolgreich

Auslandssemester in Mexiko: Unser Dualer Student Bastian Klopf berichtet

Rösler-Vertrauensrat sucht neues Mitglied

Wir haben neue Kollegen – Herzlich willkommen in der Rösler Group!

Innovatives Laser-Abkantkonzept sorgt für mehr Effizienz im Stahlbau

Wir bei Rösler investieren stetig in die besten Arbeitsbedingungen, die uns schneller und effizienter machen. Nicht nur im administrativen Bereich, also im Rahmen der Rösler Innowelt, sondern auch in der Produktion. Das zeigen eindrucksvoll unsere jüngsten Anlagen-Neuzugänge im Stahlbau, die neue Trumpf-Laserschneidanlage und Abkantpresse für die Blechbearbeitung.

Mit diesem neuen Laser-Abkantkonzept machen wir aus zwei Anlagensystemen eines, indem wir jeweils zwei Laserschneidanlagen und zwei Abkantpressen durch je ein neues Modell ersetzen.

Der Testbetrieb der Laserschneidanlage wurde bereits erfolgreich abgeschlossen, seit Mitte April ist die Anlage voll im Einsatz. Damit sinkt der Energieverbrauch an dieser zentralen Produktionsstätte signifikant um rund 68 Prozent und wir verkleinern unseren CO2-Fußabdruck weiter. Unter anderem, weil das Schneiden dünner Bleche (bis zu 6 mm) mittels Stickstoff erfolgt und der Schneidgasverbrauch somit sinkt. Doch die Anlage überzeugt nicht nur durch einen niedrigen Energieverbrauch, sondern auch durch bis zu vier Mal schnellere Schneidzeiten, weniger Verschnitt und eine fast vollautomatische Sortierung der fertiggestellten Teile. Bei Bedarf kann die Anlage auch nach Schichtende weiterlaufen und in dieser Zeit die geschnittenen Teile akkurat auf dafür vorgesehene, definierte Abladeplätze stellen.

Der zweite Teil des Anlagenkonzeptes, die Abkantpresse, wird voraussichtlich in der KW 23, also Anfang Juni, in Betrieb genommen. Sie ist mit einer vollautomatischen Teilerkennung und einer integrierten Einheit zur Überwachung des Biegewinkels ausgestattet. Dieser musste bislang manuell überprüft werden, diese Tätigkeit fällt nun weg.

Auch die Alt-Anlagen können weitergenutzt werden und kommen an unseren Produktionsstandorten USA und Türkei zum Einsatz. Das sorgt für eine Effizienzsteigerung und Kostenreduzierung im globalen Produktionsverbund und für eine Harmonisierung der Schnittstellen mit dem Ziel, langfristig global einheitliche Schnittstellen einrichten zu können, um unsere weltweiten Produktionsstätten durchgängig zu vernetzen.

Optimierte Gießmatten erlauben automatische Entleerung

der 10er Pyramide

Die automatische Entleerung der Gießmatten in der Kunststoffschleifkörperproduktion in Hausen ist für die dort beschäftigten Mitarbeiter eine riesige Erleichterung. Die Produktion von Pyramiden mit 10mm Höhe, eines unserer Hauptprodukte mit hohem jährlichen Produktionsdurchsatz, war bislang nur mit viel händischem Aufwand möglich.

Um die Pyramiden sauber ausformen zu können sind die Formmatten am Boden mit Löchern ausgestattet. Das führt allerdings dazu, dass der Roboter im Schüttelhaus die Matte nicht mittels Vakuumsauger greifen kann und die 10er-Pyramiden so manuell entleert werden müssen. Diesem Problem haben sich Reinhold und Jakob Pekin angenommen und eine Lösung ausgetüftelt.

Nicht zu Unrecht ein echter KVP des Monats.

Die Idee:

- Die Luft muss auf andere Art und Weise aus den Matten entweichen können, um die Pyramidenspitze sauber auszuformen, dabei darf die Unterseite der Matte nicht durchlöchert werden.

Die Umsetzung:

- Die Kollegen fertigten einen Mattensatz an, der über seitliche Kanäle zur Entlüftung verfügt und führten Versuche durch, um die Qualität und Ausformung der Spitze mit den geänderten Matten zu überprüfen.

Diese Versuche verliefen sehr positiv und es stellte sich heraus, dass sich die Qualität der Pyramiden sogar noch verbesserte. Es kam zu weniger Lufteinschlüssen und einem verbesserten Befüllverhalten. Jetzt war es möglich die Gießmatten zusätzlich automatisch befüllen zu können. Ein manuelles Einfüllen der Gießmatte mittels Kellen und Spachteln durch einen Mitarbeiter war somit auch nicht mehr notwendig.

Fazit:

Durch den KVP von Vater und Sohn Pekin wurde nicht nur die Fertigungszeit und der Arbeitsaufwand der Mitarbeiter verbessert, sondern auch die Qualität für unsere Kunden optimiert.

War zuvor bei der Produktion von 1000kg 10er-Pyramiden ein Mitarbeiter ca. 13 Stunden mit dem Entleeren der Matten beschäftigt, entfällt diese Arbeit nun komplett.

Die Zeit und Arbeitskraft, die bisher für das manuelle Spachteln der Masse in den Kunststoffmatten benötigt wurde, kann zudem an anderer Stelle effektiv eingesetzt werden.

Die Herstellung von Kunststoff-Schleifkörpern ist ein echter Knochenjob. Durch die geniale Idee wurde hier ein weiterer großer Schritt für die Mitarbeiter erzielt.

Vielen Dank an Reinhold und Jakob Pekin für diesen herausragenden KVP des Monats!

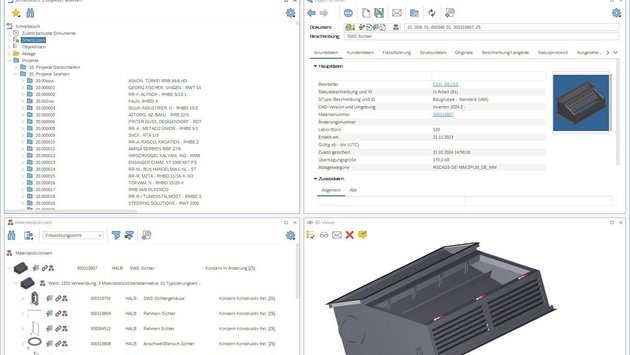

Cideon Workspace (CWS) wird zu SAP Engineering Control Center (ECTR) - Ein nächster Meilenstein auf dem Weg nach S/4

Rund 120 Rösler-Mitarbeiter weltweit arbeiten mit der strategischen Integrations- und Konstruktionsplattform Cideon Workspace. Ohne diese Software an der Schnittstelle zwischen dem lokalen, clientgebundenen CAD-System Autodesk Inventor und unserem SAP-System würde bei Rösler kaum eine Maschine gebaut werden. Denn sie überträgt die Daten, die im Inventor in Form von 3D-CAD-Modellen und Zeichnungen erstellt werden, in das SAP-System und ermöglicht so eine konkrete Suche nach Bauteilen und Informationen dort.

Im Zuge des Vorprojektes ECTRmeetsMCAD zum Projekt Rösler goeS4 trennen wir uns von Cideon Workspace und nutzen ab dem vierten Quartal 2024 das neue Schnittstellenmodul SAP ECTR für diese Aufgabe.

Aktuell arbeitet ein Team aus drei CAX/PLM-Consultants aus dem Team SAP-Technical Applications in Zusammenarbeit mit unserem externen Beratungshaus Cideon daran, das ECTR an unsere Bedürfnisse anzupassen.

„Der Cideon Workspace war ein Programm, das von uns, seit Einführung 2014, schrittweise an das Arbeiten der Kollegen bei Rösler angepasst, erweitert und dadurch stark verbessert wurde. Unsere Aufgabe zurzeit ist die Anpassung des ECTR, um unsere Arbeitsprozesse darin abzubilden,“ so Manuel Finzel, Projektverantwortlicher aus dem Team SAP-Technical Applications.

Das Projekt läuft sehr gut. „Es geht sogar ein bisschen schneller als ursprünglich geplant, weil wir ECTR schon in der Elektrokonstruktion in Zusammenhang mit EPLAN nutzen. Von den Erfahrungen der Kollegen dort profitieren wir natürlich”, so Manuel Finzel weiter.

Die Key User aus Deutschland und den Niederlassungen durften bereits erste Erfahrungen mit ECTR machen und haben ein positives Feedback gezogen. Denn das ECTR hat viele Vorteile: Es ist nach einer gewissen Eingewöhnungszeit viel benutzerfreundlicher als der Cideon Workspace und die Oberfläche kann nach individuellen Bedürfnissen angepasst werden.

Außerdem sind weniger Absprünge in die SAP-GUI nötig, um Standardfunktionen ausführen zu können als im Cideon Workspace. So können zum Beispiel Materialstücklisten direkt über die ECTR-Oberfläche angezeigt und bearbeitet werden.

Auch die Kategorisierung der Bauteile und Baugruppen erfolgt im neuen Schnittstellenmodul individueller: So können etwa 3D-Druckteile in Folgeprozessen anders behandelt werden als Blechbauteile.

Was steht also an Entwicklungen jetzt noch an bis zum Go-live des ECTR im Q4/2024? Nächster großer Meilenstein, an dem in ECTR gerade gearbeitet wird, ist die Material- und Projektstücklisteneinleitung.

Mit dem Go-live des ECTR wird außerdem ein Update des Inventors auf die neuste Version 2024 erfolgen. „Somit setzen wir auch hier die neuste Version ein und können mit den Neuerungen von Autodesk Inventor 2024 arbeiten.“

Das ECTR läuft ab seinem Go-live bis Juni 2026 noch mit unserem aktuellen ERP-System und wird im Zuge des S/4-Projektes nach einigen kleinen Anpassungen mit diesem gekoppelt.

Rösler-Laufteam beim Obermain-Marathon erfolgreich

Ein kleines, aber sehr erfolgreiches Team hatten wir von Rösler beim Obermain-Marathon 2024 am 7. April in Bad Staffelstein am Start: Phillip Reuter, Steffen Albrecht und Lukas Reinwand absolvierten die anspruchsvolle und bergige Strecke, die unter anderem über den Staffelberg führt, mit Bravour. Phillip Reuter konnte sich in 03:06:46 sogar den dritten Platz in der Gesamtplatzierung sichern.

Für die drei Läufer galt wie in jedem Jahr: Wer im „Team Rösler“ startet und auf der Strecke im orangefarbenen Rösler-Shirt unterwegs ist, bekommt anschließend vom Unternehmen die Startgebühren erstattet. Wir freuen uns mit unseren Startern über ihr erfolgreiches Abschneiden. Im nächsten Jahr findet der Obermain-Marathon am 6. April statt. Es wäre schön, wenn das Rösler-Team dann wieder etwas stärker vertreten wäre!

Auslandssemester in Mexiko: Unser Dualer Student Bastian Klopf berichtet

Die ersten beiden Monate meines Aufenthalts in Mexiko sind vorbei. Ich möchte diese Gelegenheit nutzen, um meine bisherigen Eindrücke zu schildern. So viel sei gesagt, es ist für mich schon jetzt eine unvergessliche und einzigartige Erfahrung.

Das Land ist reich an Kultur. Musikalisch, kulinarisch, aber auch historisch hat es viel zu bieten. Die Mexikaner sind sehr stolz auf ihre Kultur und lassen andere auch gerne daran teilhaben. Gleich zu Beginn wurden wir so sehr herzlich in Mexiko empfangen.

Das Studieren in Mexiko am Tec de Monterrey in Querétaro ist eine ganz neue Erfahrung, nicht vergleichbar mit der DHBW in Bad Mergentheim. Auf dem riesigen Campus gibt es neben dem Studium zahlreiche Freizeitangebote, von jeder erdenklichen Sportart bis zu Escape Rooms in Virtual Reality. Zusammen mit den anderen Studierenden kann man hier gut viel Zeit verbringen. Besonders interessant an den Vorlesungen sind für mich die verschiedenen Dozenten, da jeder seine eigene Geschichte mitbringt und teilt.

Mexiko zu leben ist echt interessant. Mir sind viele Privilegien, die wir in Deutschland haben, erst durch deren Abwesenheit wirklich bewusst geworden. Ich schaue dadurch mit einem anderen Verständnis auf Vieles, was für mich zuvor selbstverständlich war.

Ich kann jeden Dualen Studenten oder Auszubildenden hier bei Rösler nur dazu ermutigen, wenn möglich ähnliche Erfahrungen zu machen. Man profitiert davon ganz persönlich – und sicher auch für das kommende Berufsleben

Herzlich willkommen in der Rösler Group!

Klingenspohr, Bernd

Konstrukteur

Untermerzbach - Memmelsdorf

Leicht, Daniel

Mitarbeiter CEC

Untermerzbach - Memmelsdorf

Engwicht, Dieter

Global Sales Expert

Untermerzbach - Memmelsdorf

Abdelazeem, Hussein

Consultant Digitale Transformation

Untermerzbach - Memmelsdorf

Raue, Patrick

Mitarbeiter Maschinenbau & SCM

Standort: Untermerzbach - Memmelsdorf

Muzhyk, Roman

Mitarbeiter Produktion Schleifkörper

Bad Staffelstein - Hausen